Grisolles capitale du balai de Sorgho ( wikipédia )

Les balais paysans de sorgho vendus sur les marchés entre Montauban et Toulouse sont mentionnés dès les XVIIe-XVIIIe siècles. En favorisant les échanges de biens et de personnes, l’arrivée le 24 juillet 1856 du chemin de fer à Grisolles sera l’initiatrice de la mise en place d’une véritable industrie du balai de sorgho. La forme actuelle du balai, élégante et solide, est attribuée à Pascal-Jacques Peyrebrune régisseur de la poste aux chevaux qui fut obligé d’effectuer une reconversion professionnelle à l’arrivée du chemin de fer. D’une forme cylindrique avec cerclage en osier tressé, il fit passer le balai à sa forme ovale avec un maintien des pailles par cordonnage. Dès 1859 la production de balais passe d’un mode purement artisanal-familial à un mode plus « industriel » avec la création d’ateliers de fabrication. La production locale de sorgho s’avère rapidement insuffisante pour faire face au démarrage rapide de cette nouvelle activité et l’importation du matériau s’avère nécessaire. Au plus fort de l’activité les importations se feront du monde entier, les plus belles pailles provenant d’Italie ou de Hongrie servent au parement des balais de luxe appelés « américain ». - La production de balais de Sorgho à Grisolles a duré un siècle et demi de 1850 à 1998. Suivant les périodes, après 1918, On a compté entre 15 et 20 ateliers avec un total de 400 ouvriers environ produisant jusqu’à 6000 balais par jour. - Grisolles, au plus fort de la production, expédie des balais dans toute la France et jusqu’en Angleterre par Le Havre.

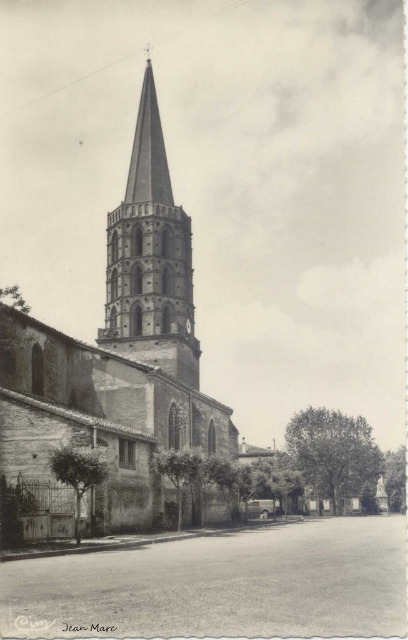

Monsieur Jean-Marc Coulom est le dernier fabricant de balais encore en activité à Grisolles (août 2016).

Étapes de fabrication du balai de sorgho

Préparation des pailles. Les pailles de sorgho sont d’abord débarrassées de leur graines, puis elles sont soumises à une exposition de 2-3 jours à des vapeurs de soufre qui en assurent l’asepsie et la conservation. Ce soufrage est responsable de la belle couleur jaune des balais de sorgho. Pour finir les pailles sont triées par taille.

Les manches . Les manches des balais sont tournés pour la plupart dans du bois de pin venu des Landes pour assurer leur tenue à la déformation et à la rupture lors des travaux de balayage.

La préparation des faisceaux. Les pailles et des tiges plus épaisses de sorgho (culots) qui donnent du corps au balai sont fixées à une extrémité du manche à l’aide d’un fil de fer enroulé. Ce travail est essentiellement fourni par des ouvrières à domicile ou en atelier.

La mise en forme. Le faisceau des balais est mis sous sa forme plate caractéristique par un travail de cordonnage pendant lequel de la corde est cousue à l’aiguille à travers la paille.

Les finitions. La longueur des pailles est égalisée, du vernis coloré est appliqué à la limite des pailles côté manche et enfin l’étiquette de l’atelier de fabrication est collée avant l’emballage.

https://youtu.be/bj2jZp1pzQ0

P.S. : Voir la vidéo